انواع خوردگی فلزات

حل شدن نمک در آب

18/10/1399

مواد شیمیایی لوازم آرایشی و بهداشتی

18/10/1399بررسی انواع خوردگی فلزات و روش های جلوگیری از خوردگی

می توان برای فلزات کاربردهای متنوع و گسترده ای را در صنعت تعریف نمود. با توجه به نقش بسزای فلزات در صنعت، مشکلات مرتبط با کاربرد آن ها نیز اهمیتی دو چندان پیدا کرده است. یکی از مشکلات مطرح در رابطه با فلزات که می تواند هزینه های سنگینی را به صاحبان خود تحمیل نماید، خوردگی فلزات با قرار گرفتن در محیط هایی با ویژگی خورندگی است.

بازدارنده های مختلفی از نوع ترکیبات معدنی و ترکیبات آلی و مشتقات آنها وجود دارد که ساختار مولکولی بازدارنده عامل اصلی در تعیین خصوصیات آن است. بد نیست اشاره کنیم ترکیبات آلی در مقایسه با ترکیبات معدنی از قدرت بازدارندگی بیشتری برخوردار هستند. ترکیبات آلی مورد استفاده به عنوان بازدارنده شامل آزول ها مانند بنزو تری آزول و تولیل تری ازول، مرکاپتو بنزو تیازول، آمین ها و آمینواسیدها می شود.

از آنجا که خوردگی در روند کار تجهیزات و ماشین آلات فلزی اختلال ایجاد میکند شناسایی انواع خوردگی و روش های جلوگیری از آن اهمیت دارد. قصد داریم در این مقاله انواع خوردگی فلزات و راه های جلوگیری از آن را مرور نماییم.

خوردگی در فلزات چیست؟

خوردگی همان واکنش فیزیکی و شیمیایی بین فلز و محیط اطراف آن است که درنتیجه این واکنش خواص فلز تغییر می یابد. این واکنش به صورت پدیده ای خود به خودی تعریف شده است، به این معنا که واکنش خوردگی در جهتی پیش می رود که در آن مواد به پایدارترین حالت خود یعنی کمترین سطح انرژی برسند. البته لازم به ذکر است خوردگی فقط برای فلزات مطرح نمی شود بلکه مواد نافلزی مانند پلیمرها، چوب و مواد نسوز نیز شامل خوردگی می شوند که در اینجا تنها خوردگی فلزات را مد نظر داریم.

واکنش اصلی در خوردگی فلزات، اکسیداسیون فلز یا همان از دست دادن الکترون ها در فلز است. با توجه به اینکه این واکنش خود به خودی است هیچ عاملی نمی تواند کاملا از این فرایند جلوگیری نماید بلکه تنها می توان با استفاده از روش هایی وقوع فرآیند خوردگی را به تعویق انداخته یا سرعت آن را به حدی کاهش داد که عملا آن فلز را در برابر خوردگی مقاوم دانست.

اثرات خوردگی فلزات بر صنعت

خوردگی فلزات با توجه به اینکه در خاصیت فلز تغییراتی به وجود می آورد، می تواند به صورت مستقیم و حتی غیرمستقیم خسارت هایی را در صنعت به بار آورد. به عنوان مثال تخریب و انهدام تجهیزات و ماشین آلات در اثر خوردگی، خوردگی بدنه اتومبیل در اثر گذشت زمان و تخریب سکوهای نفتی به دلیل به پایان رسیدن عمر مفید تجهیزات آن ها در طبقه خسارت های مستقیم حاصل از خوردگی فلزات قرار میگیرد. هزینه های تعمیرات و نگهداری تجهیزات و ماشین آلات، آلودگی محصولات به دلیل اثرات ناشی از خورده شدن فلزات و اتلاف برخی محصولات را می توان در دسته خسارت های غیرمستقیم جای داد.

به دلیل تحمیل هزینه های هنگفت حاصل از خوردگی فلزات بازرسی، ردیابی و نظارت بر خوردگی فلزات در تجهیزات مورد استفاده در صنایع مختلف اهمیت بسیاری پیدا کرده است. روش های مختلفی برای کاهش سرعت خوردگی وجود دارد که مناسب ترین روش را باید با در نظر گرفتن عواملی همچون نوع فلز یا آلیاژ مد نظر، عوامل محیطی، نوع محصولی که باید از آن در برابر خوردگی محافظت شود و ... انتخاب نمود.

محیط های خورنده

لازم به ذکر است تمام محیط ها خاصیت خورندگی دارند ولی تنها از نظر قدرت خورندگی متفاوت هستند.

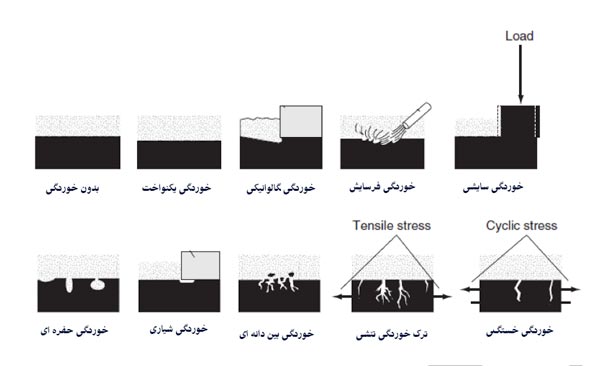

معرفی انواع خوردگی در فلزات

روش های مختلفی جهت دسته بندی انواع خوردگی مطرح شده است که ازجمله می توان به خوردگی تر و خشک، خوردگی در حرارت بالا و یا در حرارت پایین، خوردگی مستقیم و خوردگی الکتروشیمیایی اشاره نمود. بد نیست بدانیم انواع خوردگی را بر اساس ظاهر و شکل فلز خورده شده تعیین میکنند که در زیر به معمول ترین شکل های خوردگی اشاره می کنیم.

• خوردگی یکنواخت : این نوع خوردگی که گاهی خوردگی کلی نیز نامیده می شود، معمول ترین و رایج ترین نوع خوردگی است که در آن تمام قسمت های فلز در تماس با محیط به صورت یکنواخت خورده می شود. به عبارت دیگر خوردگی یکنواخت در مقیاس بزرگی از سطح فلز رخ میدهد و انهدام قطعه در یک نقطه موضعی اتفاق نمی افتد.

• خوردگی گالوانیکی یا دو فلزی : زمانیکه دو یا تعداد بیشتری از فلزهایی که از جنس های مختلف هستند در کنار هم و در یک محیط الکترولیت قرار میگیرند، شرایط برای خوردگی گالوانیک فراهم شده است. به عنوان مثال از این شرایط زمانیکه فلز مس به فولاد متصل شده است و این ترکیب در محلول آب و نمک قرار میگیرد. در چنین شرایطی فلزی که در جدول پتانسیل الکترودی، منفی تر است نقش آند داشته و دیگری نقش کاتد را ایفا میکند. علت این نوع خوردگی کنار هم قرار گرفتن فلزات و تبدیل شدن به کاتد و آند است. سرعت خوردگی فلزی که نقش آند را ایفا میکند افزایش می یابد، درمقابل فلز با نقش کاتد در برابر اکسید شدن مقاوم می شود.

• خوردگی شیاری : این نوع خوردگی را می توان نوعی خوردگی موضعی در نظر گرفت که در شیار یا فضای نسبتا بسته بین فلز یا آلیاژ با یک ماده راکد رخ میدهد. این ماده راکد می تواند یک نوع فلز یا آلیاژ، واشر، رسوب, عایق، لجن و هر نوع ماده دیگری باشد.

• خوردگی حفره ای : نوعی خوردگی موضعی است که به یک نقطه یا سطح کوچکی از فلز محدود شده و حفره ای را در سطح فلز یا آلیاژ ایجاد میکند. این نوع خوردگی از مخرب ترین انواع خوردگی به حساب می آید و حتی وجود یون های مخرب در محیط تشدید در خوردگی حفره ای را به همراه دارند. خوردگی حفره ای اغلب در سطح فلزات و آلیاژهای غیرفعال مانند آلیاژهای آلومینیوم، فلزات و آلیاژهای ضدزنگ در شرایطی که لایه بسیار نازک خنثی موجود در سطح فلز به صورت شیمیایی یا مکانیکی آسیب ببیند، رخ میدهد.

• خوردگی بین دانه ای : گونه ای از خوردگی است که در اطراف کریستالیت های فولاد یعنی همان مرزدانه ها و به دلیل فقیر یا تخلیه شدن اطراف مرزدانه ها از عناصر آلیاژی و یا ناخالصی ها اتفاق می افتد.

• خوردگی انتخابی : نوعی از خوردگی فلزات که اغلب در آلیاژهای ترکیبی با درصدهای مشخص رخ میدهد. در خوردگی انتخابی که در شرایط خاصی اتفاق می افتد عنصر فعال تر در ساختار آلیاژ حل شده، درنتیجه آلیاژ ضعیف تر شده و حتی ظاهر آن متخلخل می شود.

• خوردگی سایشی : نوع دیگری از خوردگی های موضعی است که به دلیل حرکت یک محیط خورنده (سیال) با سرعت بسیار بالا بر روی سطح فلز رخ میدهد. گفتنی است به دلیل بالا بودن سرعت حرکت سیال، سایش مکانیکی نیز برای فلز اتفاق خواهد افتاد. یون های فلزی حل شده و همچنین محصولات جامد تشکیل شده در اثر خوردگی به دلیل حرکت سیال به صورت مکانیکی از روی سطح فلز برداشته می شود، در نتیجه در اثر خوردگی در سطح فلز خطوط شیاردار یا موجی شکل و یا سوراخ های کروی شکل ایجاد می شود. با توجه به شرایط گفته شده این نوع خوردگی به دلیل سرعت بالا در زمان کوتاهی رخ میدهد. البته سرعت سیال، جنس فلز، اثرات گالوانیک، تلاطم سیال و دیگر عوامل بر بروز خوردگی سایشی موثر هستند.

• خوردگی حبابی : می توان گفت این نوع خوردگی حالت خاصی از خوردگی سایشی است که در آن عامل مکانیکی نقش مهمی دارد. به دلیل حرکت سیال با سرعت بالا و افت فشار در مسیر حرکت آن حباب هایی نزدیک سطح فلز به وجود می آیند که این حباب ها در برخورد با فلز ترکیده و فشار سطح را افزایش میدهند، همین افزایش فشار باعث کنده شدن و از بین رفتن لایه محافظ فلز شده و در سطح فلز خوردگی رخ میدهد. اغلب خوردگی حبابی در سطح فلز حفره های ناهموار به وجود می آورد.

• خوردگی بیولوژیکی : به تخریب و از بین رفتن فلزات در اثر فعالیت و سوخت و ساز موجودات زنده همچون باکتری ها، قارچ ها، جلبک ها و ... خوردگی بیولوژیکی می گویند. در واقع این موجودات مواد آلی و معدنی محیط اطراف خود را تغذیه و در اثر سوخت و ساز این مواد، موادی تولید می شود که بر فرایند خوردگی فلزات تاثیر دارد.

چه عواملی بر خوردگی فلزات موثر هستند؟

همان طور که گفتیم خوردگی نتیجه انجام همزمان واکنش اکسایش و کاهش بر روی سطح فلز است. برای رخ دادن خوردگی در فلزات می بایست چهار عامل : آند به عنوان محل نیم واکنش اکسایش، کاتد به عنوان محل نیم واکنش کاهش، الکترولیت رسانا برای ایجاد جریان یونی و اتصال الکتریکی برای برقرار کردن جریان الکترونی وجود داشته باشد. در صورتی که تنها یکی از این چهار عامل وجود نداشته و یا نتواند به درستی عمل نماید، می توان گفت خوردگی فلز متوقف شده است؛ درنتیجه این چهار عامل را کلید اصلی مهار خوردگی در فلزات نامیده اند.

علاوه بر موارد بالا محیط نیز یکی دیگر از عامل های موثر بر خوردگی معرفی شده است. البته می توان گفت تمامی محیط ها خاصیت خورندگی برای فلزات را دارا هستند ولی با توجه به دما، غلظت محلول ها و حتی نوع آن ها و دیگر عوامل قدرت خورندگی محیط ها متغیر خواهد بود.

در بحث خوردگی محیط را به بخش های آبی، گازی، نمک های مذاب و فلزات مایع تقسیم میکنند که هر کدام از این محیط ها با توجه به شرایطی که دارند باعث خوردگی فلزات می شود. محیط آبی (آب خنثی، هوای مرطوب، باران و دیگر محلول ها) به دلیل امکان هدایت یونی و انجام واکنش های الکتروشیمیایی باعث خوردگی می شود. نوع خوردگی در این محیط به میزان اسیدی بودن محلول، پتانسیل الکترود و ... بستگی دارد.

فرآیندهای یونی در محیط گازی به دلیل عدم رسانایی محیط به سطح فلز و لایه های محصول مربوط می شود و در چنین محیطی تنها در دمای بالا شرایط خوردگی فلزات وجود دارد.

روش های جلوگیری از خوردگی فلزات

با توجه به مطالب بالا و با در نظر گرفتن عوامل موثر در خوردگی فلزات، روش های متفاوتی برای کنترل سرعت خوردگی فلزات وجود دارد. از طریق این روش ها می توان واکنش اکسیداسیون فلزات را تا حدی آهسته نمود که در عمل ادعا می شود فلز در برابر خوردگی مقاوم شده است.

• انتخاب صحیح فلزات و آلیاژها

می توان گفت مهم ترین روش به منظور جلوگیری از خوردگی فلزات انتخاب مناسب فلز یا آلیاژهای مصرفی متناسب با نوع کاربرد و محیط مد نظر است. بدین منظور چندین نوع فلز متناسب با محیط با هدف مقاومت فلز در برابر خوردگی شناسایی شده اند که می توان به فولاد ضدزنگ در محلول نیتریک اسید، سرب در اسید سولفوریک رقیق، قلع در آب مقطر، فولاد در اسید سولفوریک غلیظ، نیکل و آلیاژهای آن در مواد قلیایی، تیتانیوم در محلول های اکسیدکننده قوی و گرم، آلومینیوم در اتمسفرهای پاکیزه اشاره نمود.

• استفاده از فلزات خالص

یک فلز خالص در مقایسه با آلیاژهای آن مقاومت بیشتری در برابر خوردگی دارد، بنابراین می توان گفت استفاده از فلزات با درصد خلوص بالاتر در مواردی که خوردگی فلزات اهمیت زیادی دارد می تواند موثر باشد. قابل ذکر است اغلب فلزات خالص گران تر بوده و ممکن است تمام خصوصیات مورد نیاز در صنعت مانند استحکام و سختی را نتواند تامین کند، به همین دلیل در انتخاب درصد خلوص فلز با توجه به نوع کاربرد می بایست توجه شود.

• تغییر در محیط خورنده

یکی از عوامل تاثیرگذار بر خوردگی فلزات محیط قرار گرفتن این فلزات است که با اعمال تغییرات مناسب در محیط مانند کاهش درجه حرارت، کاهش سرعت محیط، تغییر در غلظت محلول ها، حذف اکسیژن یا اکسیدکننده از محیط و ... می توان سرعت خوردگی را کنترل نمود.

• استفاده از بازدارنده ها

بازدارنده ماده ای است که اگر به مقدار کمی به محیط اضافه شود می تواند سرعت خوردگی فلزات را کاهش داده و فلز را در برابر خوردگی مقاوم کند. با توجه به اینکه بازدارنده ها به روش آزمایشات تجربی پیدا شده اند، انواع مختلفی برای آنها وجود دارد. می توان بازدارنده ها را به سه دسته کلی تقسیم نمود:

بازدارنده های عمومی که بر روی سطح فلز قرار گرفته و برای کاهش در سرعت خوردگی هر دو واکنش کاتدی و آندی را مختل میکند. بازدارنده آندی که بر مناطق آندی و بازدارنده کاتدی که بر مناطق کاتدی تاثیر دارد. با توجه به اینکه وقوع خوردگی فلزات و سرعت آن به هر دو واکنش های آندی و کاتدی وابسته است، می توان با توجه به عامل اصلی کنترل سرعت خوردگی نوع بازدارنده مورد نیاز را انتخاب نمود.

خرید انواع مواد شیمیایی بازدارنده خوردگی

خوردگی فلزات ازجمله مشکلات مهمی است که در صنعت هزینه های هنگفتی را به وجود می آورد. مواد شیمیایی مختلفی با کارایی ضدخوردگی در بازار وجود دارند که تاثیر زیادی در کاهش هزینه های حاصل از خوردگی دارند. شما می توانید جهت اطلاع از ویژگی های این مواد شیمیایی و خرید با قیمت مناسب به صورت عمده با کارشناسان بازرگانی کیمیا شیمی پایدار تماس حاصل نمایید.

021-77738301

021-77738302

021-77738303